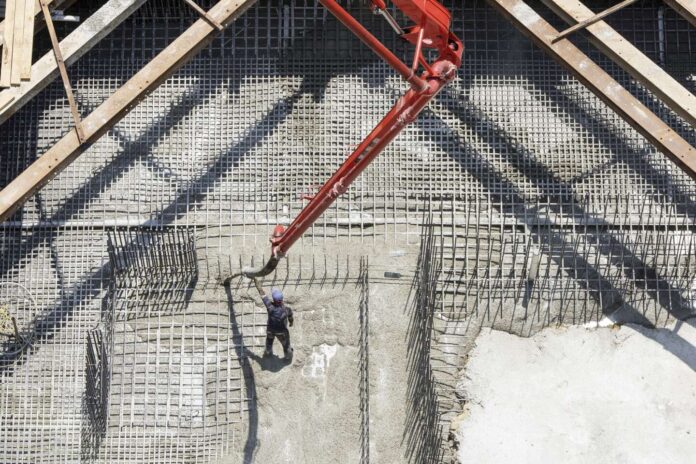

Le béton a changé la face du monde. Il en illustre le génie et la folie. Depuis les Romains, il a bâti nos villes, nos ports, nos routes, au point de constituer le deuxième matériau le plus utilisé sur la planète, après l’eau. Mais, à l’heure du changement climatique, il pèse d’un poids terrible dans notre bilan carbone. A lui seul, il représente 7,5 % de la totalité des émissions de CO2. Or une équipe de l’université de Cambridge vient de mettre au point une méthode révolutionnaire pour concevoir le ciment, l’élément essentiel du béton mais aussi celui qui concentre tous ses maux. L’article qu’elle a publié, jeudi 23 mai, dans la revue Nature, y fait même la promesse d’un produit à « zéro émission ».

La recette du béton moderne, dit « de Portland », est bien connue : de l’eau, du sable, des cailloux et 15 % de ciment, qui permet de lier l’ensemble. Pour préparer ce dernier, un mélange de calcaire, d’argile et d’un peu de silice et d’aluminium est chauffé à 1 450 °C. Une opération doublement coûteuse. Le calcaire s’y transforme en chaux et émet une quantité considérable de CO2. En outre, atteindre une telle température entraîne une très grande consommation de matières fossiles. La recherche de produits de substitution ne s’est jamais arrêtée. Mais elle bute sur leur disponibilité, sur leur coût ou sur l’efficacité de la recette finale.

La révolution proposée par l’équipe de Cambridge est partie d’un défi entre Cyrille Dunant, chercheur suisse spécialisé dans le béton, et son collègue du département d’ingénierie Julian Allwood, plus familier de l’acier. Le premier sait, pour l’avoir étudié, que l’on peut recycler du béton usagé à condition de le chauffer de nouveau. Le second a développé des fours à arc électrique, qui profitent de la conductivité du fer, pour faire fondre de l’acier sans le chauffer et, là encore, le recycler. « Et si j’utilisais tes fourneaux pour faire mon béton ? — Essaie donc ! »

Une nouvelle recette est née. Le béton dégradé y est brièvement chauffé à 400 °C, puis mixé et tamisé. La poudre de ciment alors isolée est introduite dans le four à arc. D’un côté, l’acier bouillonnant à 1 600 °C fournit au résidu de béton la chaleur dont il a besoin. De l’autre, ce dernier apporte au métal la chaux nécessaire à son nettoyage. « Coup double », conclut Cyrille Dunant.

Aucun surcoût

Dans le four, deux liquides bien distincts apparaissent : au fond, l’acier recyclé ; au-dessus, ce que les spécialistes nomment « le laitier », qu’il suffira de refroidir, moudre et enrichir d’un peu de gypses pour obtenir un nouveau ciment. Les chercheurs de Cambridge ont testé 28 formules différentes dans un four expérimental à l’Institut de traitement des matériaux de Middlesbrough. Ajouter un peu d’aluminium, de fer, ou encore de bauxite ; remplacer une partie du ciment usagé par du sable. « Finalement, nous sommes arrivés à la conclusion que la meilleure recette consistait à utiliser du ciment pur », conclut le chercheur suisse. Rien de tel que la simplicité.

Il vous reste 35.59% de cet article à lire. La suite est réservée aux abonnés.